製造工場での応用

製造工場での応用

一つ一つのAMRは独立した移動ロボット、高度なSLAM技術と各種のセンサーで独自の運行経路を習得し、自ら障碍回避をし、常に最短ルートで効率よく決めた場所に商品や棚を運ぶことができます。

環境の変化が70%を超えなければ、残りの30%のマップ情報でAMR独自で自己位置を判断をし、タスクを遂行できます。

インテリジェントなマトリックス方式生産体制製造効率を高く上げることができます。

大規模なカスタマイズ生産と標準プロセスの組み合わせ、無駄な作業がなくなります。

±5mmレベルの位置精度は製造現場では様々な状況で大きな役割を果たします。

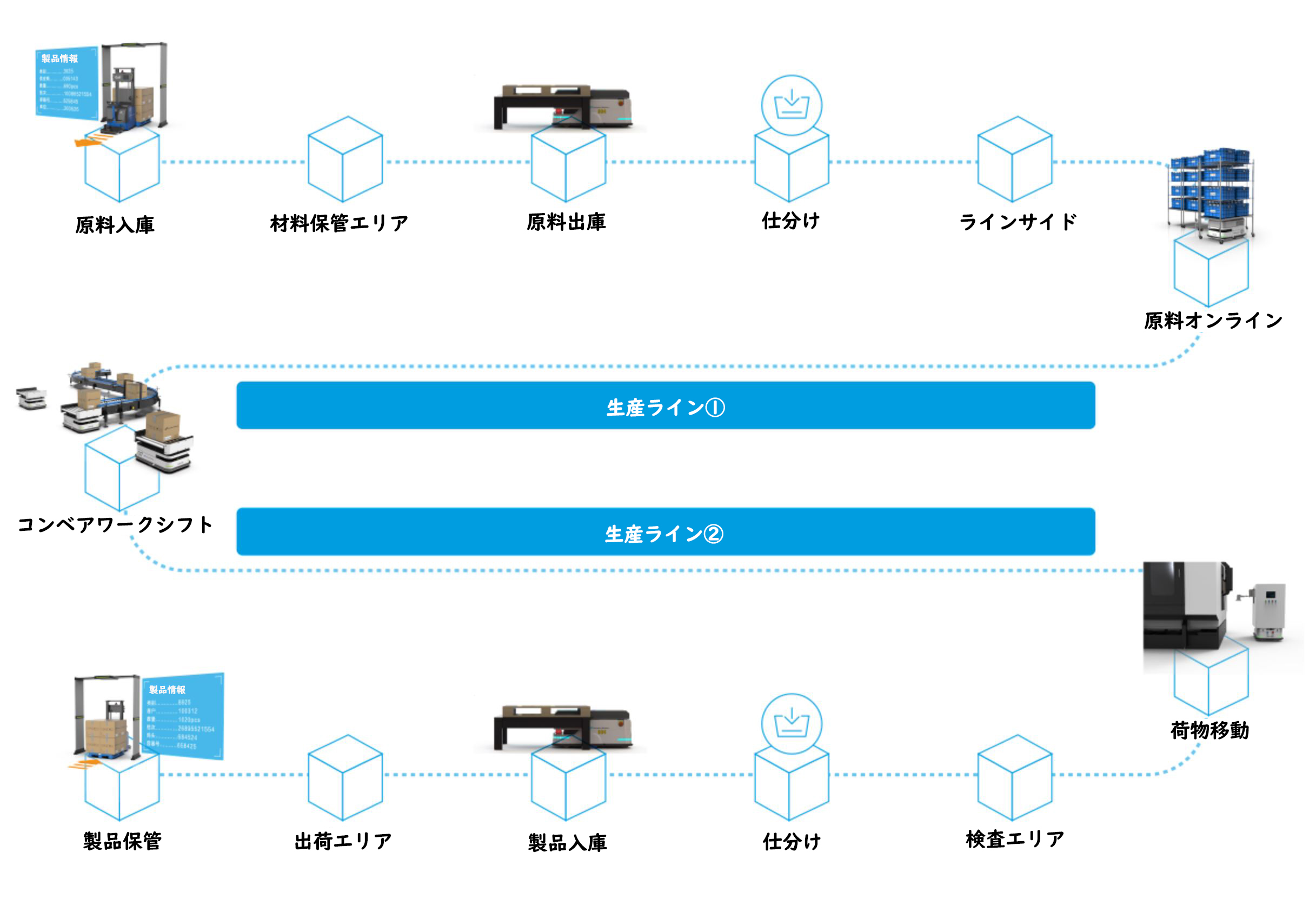

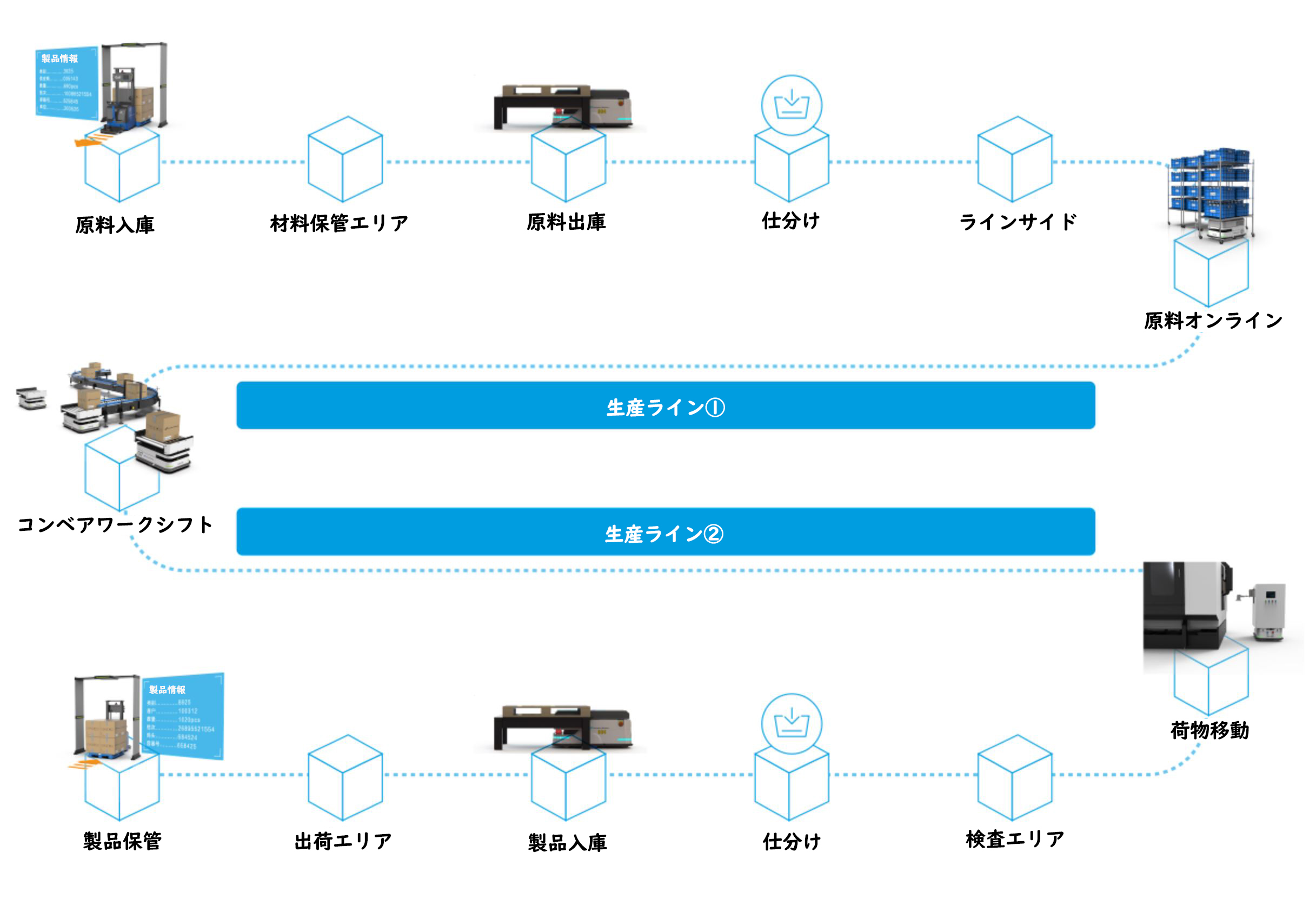

原材料の保管:工場に到着した原材料を保管場所に輸送したり、保管場所の指定された棚を荷降ろししたり、また、空の棚を元の場所に戻すこともできます。

目的の選別:Oasisはコマンドを受け取った後に、必要な材料棚を必要な生産ラインに運んだり、生産ラインから製品を保管エリアに運んだりできます。

製品のオンライン:検品が完了後、出荷可能な商品をトラックが待機する積み込み地点に運ぶことができます。

計画的な動き:生産ラインの状況に応じて、指示が与えられた後、ロボットは自動的にステーションから切り離され、運行状況に入ります。

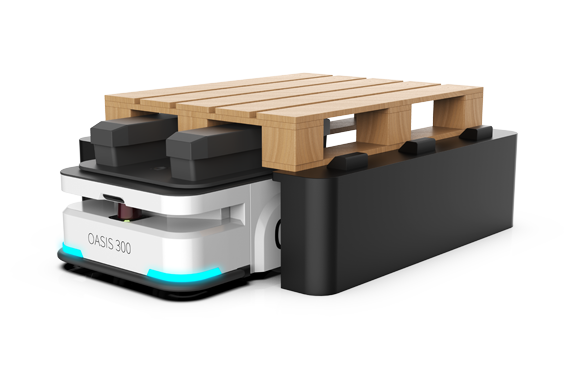

パレットハンドリングロボットは生産ラインと倉庫を結ぶための道具です。製品をオンラインでパレットに梱包し、自動的に倉庫に保管して保管することで、移動の頻度を減らすことができます。

小型、最大積載量1000KGまで、回転することができます。これにより、ユーザーは生産ラインに簡単に効率よくパレットを運ぶことができ、そのままパレットごとを保管し、出荷したり、移動したりできます。

パレットの3つのフルオートオペレーション、自動搬送で工場をよりスマートにかつ効率的にすることができます。

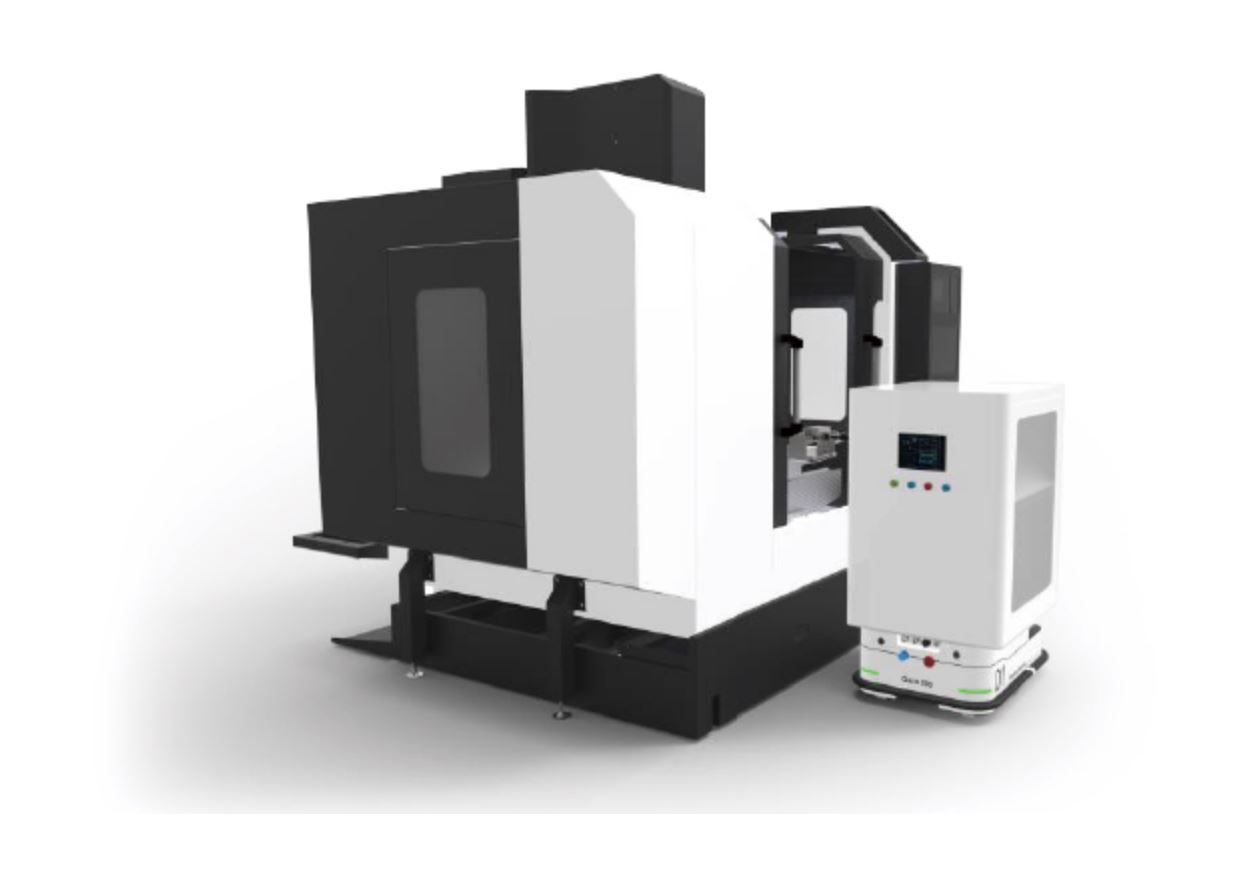

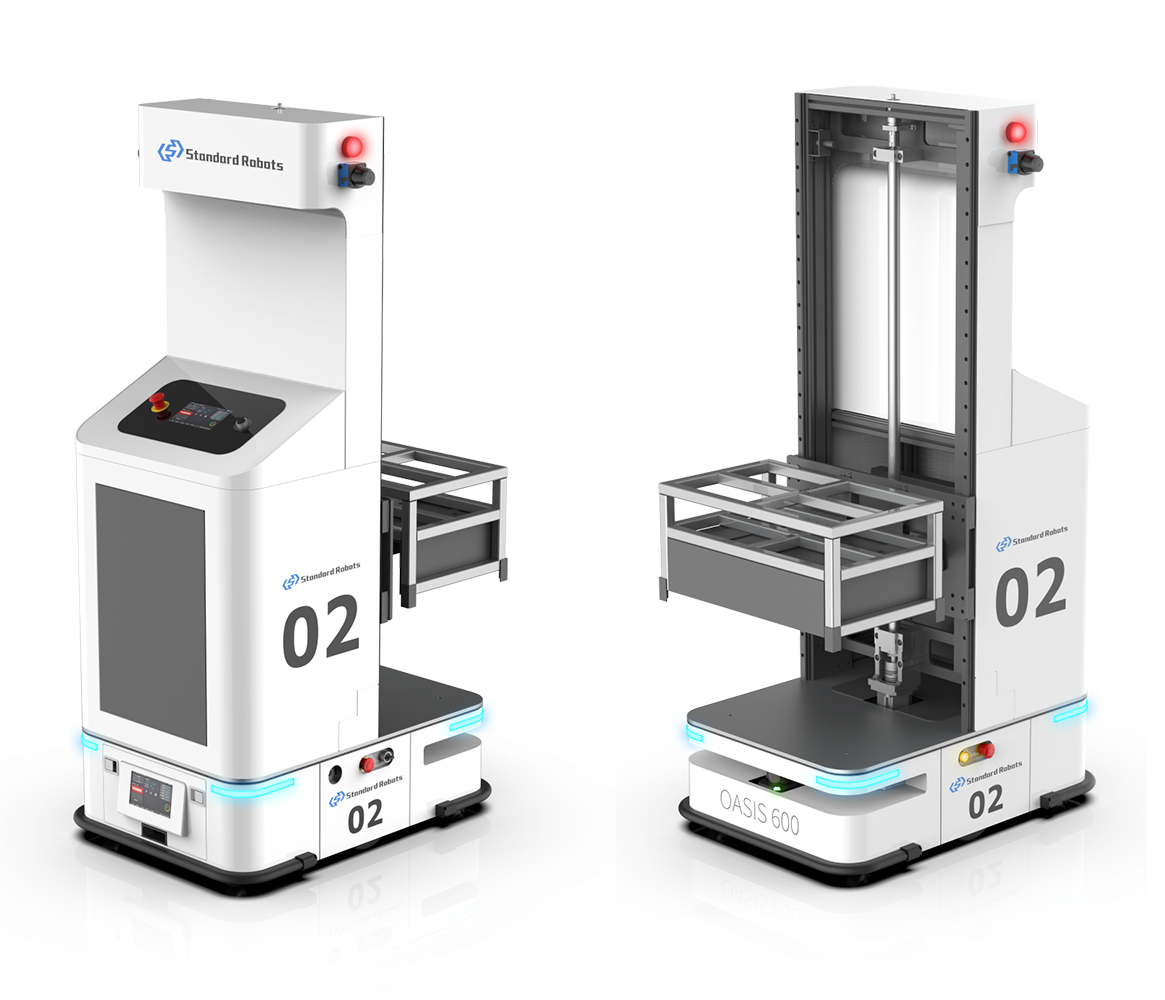

Oasisは精密なドッキングマシン、装備された3軸モバイルプラットフォームで自動的に材料を積み下ろしできます。

WMSシステムとFMSのドッキングで、Oasis運搬、倉庫と機械間の自動物流の実現が可能になります。

Oasisは、内蔵型感知装置を介して積込エリアと通信し、積込作業を実行することができます。

Oasisがブランキングエリアに移動し、自動的にドッキングおよび荷下ろしができます。

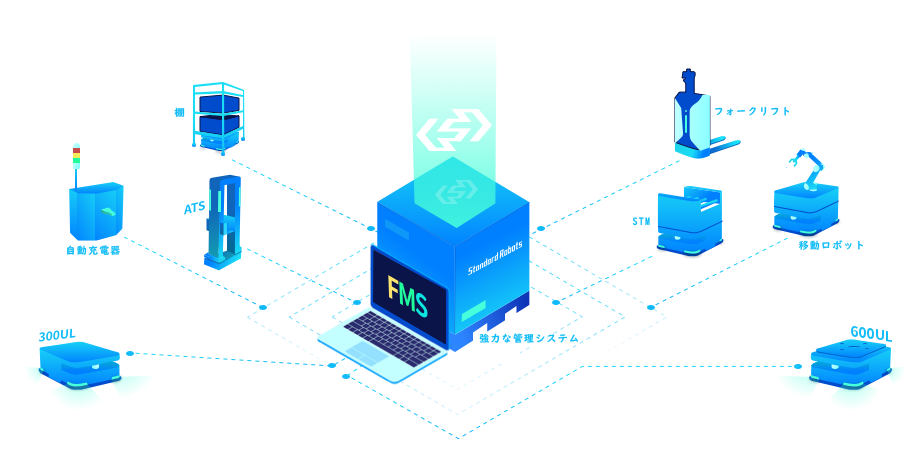

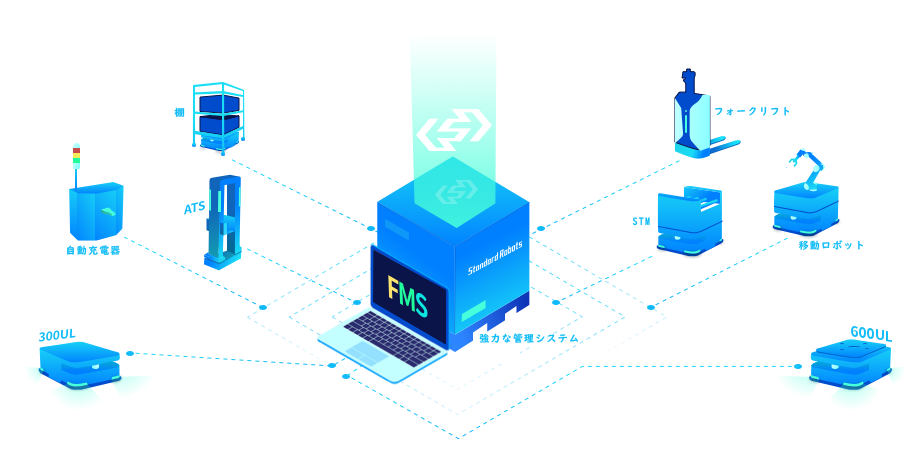

既存MES/WMS/ERPリソースをコントロールソフトFMSにシームレスにドッキングをし、Oasisをドッキングエリアに派遣するようにFMSに指示することができます。

各種拡張子が搭載しているため、さまざまな生産ラインに柔軟に対応したドッキング作業が可能になります。

Oasisシリーズの製品は業界最高レベルの自動運転アルゴリズムで、停止位置の誤差が±5mm、現場でのドッキング作業はスムーズに行うことが可能。

検品後の製品に関しては、FMSがGulfに発送指令出して、指定保管場所に搬送します。

保管した場所から配送トラックの積み込み場所への搬送。Gulfでそのままトラックに積み込むことが可能。なお、Oasisでパレットの上の荷物をコンテナーに運び込むこともできます。

種類やお客様別、搬送先に分類し自動的に保管します。

入荷した原材料をメーカー別に分別し保管します。

倉庫に入荷した材料を生産ラインの需要に合わせて保管をし、必要な時に生産ラインへ搬送します。

種類や仕入れ先ごとに分別し自動的に保管します。

完成品の保管、積み上げ、荷下ろし、出荷先への搬送。

パレットでの保管はOASIS、棚での保管はGULFで効率よく分担作業できます。

自動フォークリフトGULFの場合、床に接触している爪と上下動く爪の2重構造になっているため、パレットの下端がコの字になっている必要があります。

爪の2重構造によって、本体の重量を抑えることができ、工場内での動きも機敏になります。

上の爪の可動高さは1600mm。

自動充電後自動で指示された搬送内容をこなすので、夜間や週末に関わらず、24時間x365日働きます。また、クラウドにて遠隔監視可能。

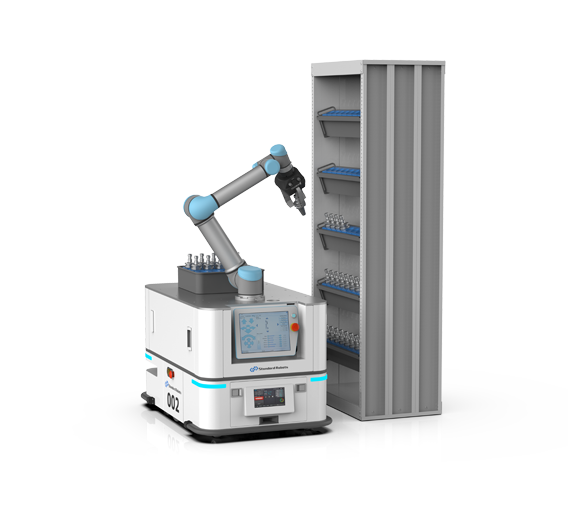

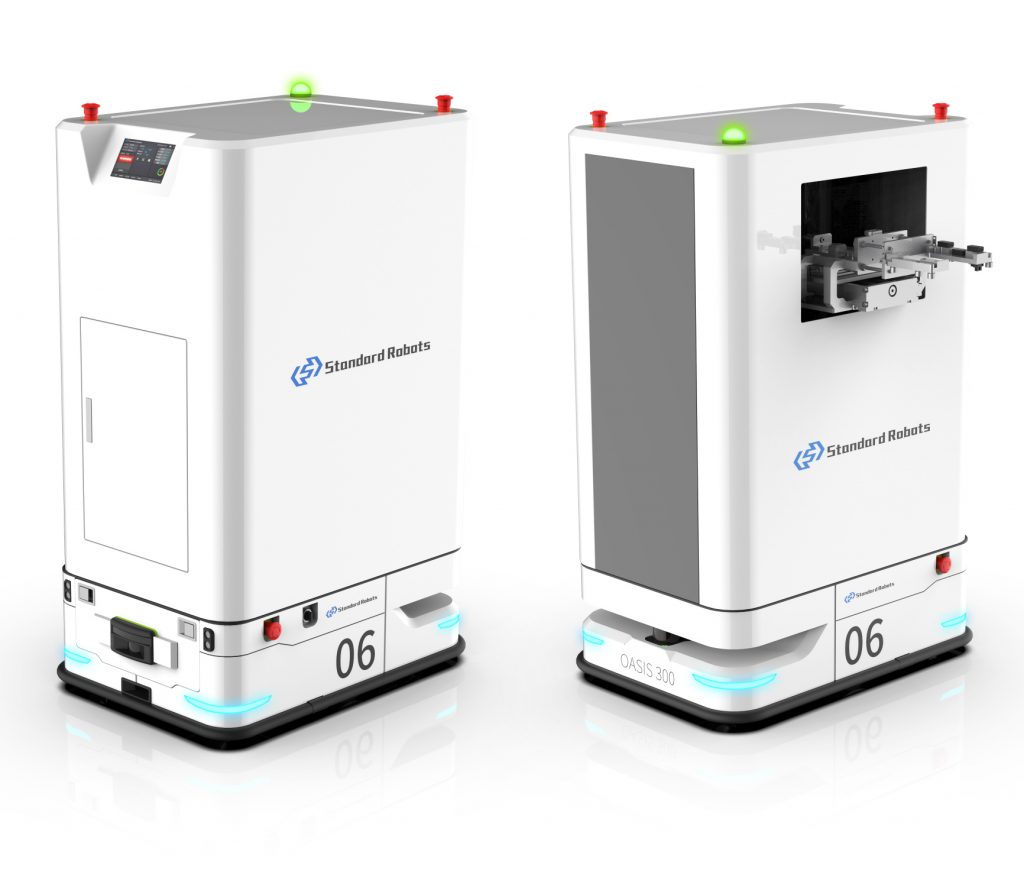

OASISは様々な拡張端子が備えているプラットフォームなので、簡単に外付け作業アームなどを装着可能。

アームの動きと目的に合わせて自由自在に移動できるので、工場内でどんな場所でも自動的に移動し、作業をすることができます。

作業アームを選別すれば、様々な人間が行っている作業がロボットに任せることができます。

自己適応ロボットなどより人間の動きに近いアームを取り付ければ、放射能が多い原子発電所で巡回、検査、部品交換、情報収集。危険薬品を取り扱う現場では薬品が入っているドラム缶の蓋の開閉、液体の抽出、移動作業等々。

カメラセンサー付きで”目視”可能なアームと組み合わせれば、自動車組み立て現場で部品を選別して製造ラインに搬送することが可能。

ハードディスク、CD-ROMなどのパーツを製造ラインに正確に引き渡しセットすることができます。

特注の場合、アルゴリズムの修正で、パーツをずれることなく、要求された位置にセット可能。

カメラセンサーでパーツの引き渡しの部分の位置ずれは、±0.01㎜以下に抑えることができます。

2層6個の材料を同時にCNC本体にセット可能

材料保管倉庫からマシンまでAMRのみで実現可能、製造効率を大幅に改善できます。

CNC製造現場に限らず、様々な現場で応用可能。

部品、原材料を正確にマシンにセットすることが可能。

引き取り+搬送+セット、一連の作業がロボットがすべて行いますので、製造現場の自動化を高め、製造コストを抑えることが可能。

スマホの電子部品の組み立てなどの現場で、一度に複数のパーツを同時に製造ラインに引き渡すことができます。

引き渡し部をカスタマイズすることで、誤差なく正確にパーツの引き渡しが可能。

精密機器、精密部品など通常のローラーで搬送できないものもこちらの装置なら作業可能。

幅、高さなどサイズ違いの部品も同時に引き渡しできます。

特注のゴムローラーにより、スムーズに振動を与えずに部品を引き渡しできます。

現場の要望に合わせて様々な角度からカスタマイズ可能。

AMRの追加装置をカスタマイズすることで様々な特殊作業が行うことが可能になります。

部品、ワークなど、工場内の特殊な製品をAMRが引き取れない場所から引き取って別の場所に搬送する。

フォークリフト機能を付ければ、特殊な台車やパレットを持ち上げて運ぶことが可能になります。

伸ばす爪を調整すれば、土嚢袋や酒造工場内のお米などの業務用袋を持ち上げて運ぶことができます。

様々な特殊機構を取り付けて、AMRの走行機能と組み合わせ、難しい作業やタスクを自動的に行うことが可能。

24時間x365日、居場所問わずAMRの状況を確認でき、コントロール可能。

液晶のガラス基板を製造している某有名企業に採用されているAMR。

本体幅500mm、工場内の狭い場所でも通過できるAMR、可搬重量は400キロ。

製造ラインが多数敷いている工場、現場調整が難しい場合、AMRのサイズを調整可能。ただし、1面の幅は500mm以下に調整不可能。また、使用しているLiDARによりある程度の高さ調整も可能。

後部LiDARや4隅にLiDARの追加はできます。可搬重量もカスタマイズ可能、お使いの環境に合わせてオーダーメイド可能。