半導体現場ウェハーケースのハンドリング

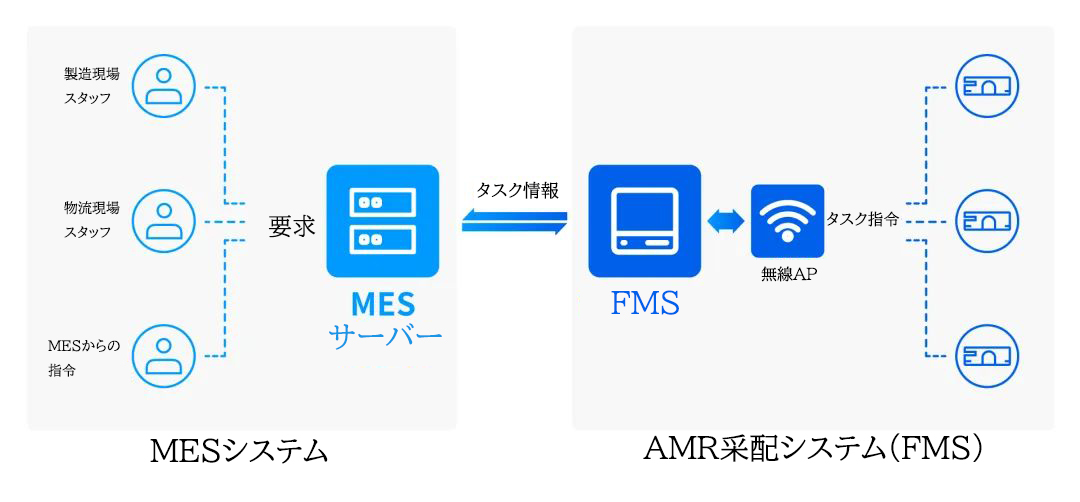

このプロジェクトの処理材料は、ウエハーカセットに入れられたウエハを、AMRがプロセスフローに従って各装置に分配する必要があります。上位のMESシステムと連携し、MESを通じて材料分配要求を送り、AMRを呼び出し、ウエハーカセットを該当装置に運び、セットする処理材料を収納・保管する立体材料棚を計画し、ダイナミックな効率高い分配作業を実現できました。

![]()

複数の工場で50台近くのAMR、AMR+協働ロボットを投入し、工場全体の生産物流の自動処理とインテリジェント管理を実現しています。酸化物拡散、リソグラフィー、エッチング、薄膜形成、イオン注入、洗浄・研磨、メタル化の7工程を対象としています。AMRは、ウエハーのハンドリング、搬送、ロード・アンロードの全工程を効率的、正確かつ柔軟に自動化することができました生産全体のインテリジェンスを新たなレベルまで高めています。

このプロジェクトは、被搬送物とE-Rackとの連動、各工程間でのウエハーカセットの流れなど、ウエハー製造工場全体を対象としています。同社のウエハー製造工場において、スタンダードロボットは、ウエハーケースの積み下ろしを行う協働ロボット、E-Rackステーション管理、RIoT インテリジェント スケジューリングを中核に、工場内のさまざまな機械の積み下ろし、ドッキング、処理頻度、ウエハーの特性に合わせて、ターゲットを絞った柔軟なロジスティック ソリューションを提供しています。

現場でウエハーケースのロード・アンロードを実現するため、

スタンダードロボットはOasisAMR+協働ロボットを採用しました、高精度カメラの空間認識により、

アームは正確にウエハーケースをつかみ取るとセットすることができ、

誤差は±0.5mm以内に実現できた

半導体の各製造工程の加工時間が異なるため、

自動化の上で時間のロスが多く見られます、

今回はE-Rackにてウエハーケースをストックすることにしました。

パトライトシステムによるステーションの管理、

MESからの搬送命令を受け取り、EAPよりLoadportの状態を取得した後に

FMSとの連携でダイナミックなインテリジェンス搬送を実現できました。

ウエハー製造現場のクリーン度の要求が高く、

ウエハー製造現場のクリーン度の要求が高く、

Oasisシリーズは業界最高水準CLASS100の現場にて適応可能で、

ウエハーの品質を保つことが可能

RIoTプラットフォームで工場のMESとWMSにリンクをし、

RIoTプラットフォームで工場のMESとWMSにリンクをし、

ウエハーのハンドリングのみならず、工程間の搬送、

倉庫と製造現場を含めた物流の自動化も実現しました。

工場のデジタル化、工程間の見える化により、

物流の運営状況、詳細情報を常時確認でき、

工場全体の運営をレベルアップしました。

一:人での作業よりもAMRの搬送が正確で安定性も高く、環境への汚染も少ない、ウエハーの品質が安定的に保つことが可能。

二:AMRはMESの指示に従ってリアルタイムでウエハーケースの搬送とハンドリングができ、機械の待機時間を減らし効率が高くなる。

三:クリーンルーム専用の服装で人が行う単純な作業から解放され、労働条件が改善される。

四:IoTの応用で作業内容、フローをリアルタイムでデジタル化され、製造ラインの可視化に成功した。