トヨタ自動車中国広州工場は、自動車組立工場で、自動車工場の中で最も大きな工場である、自動車組立ラインの生産スピードは1時間当たり20台から40台、1モデル当たり3,000組以上である。 生産ラインに隣接する物流拠点が限られているため、生産ライン側の倉庫から生産ラインまで材料を連続的かつ定時に運搬する必要があり、材料運搬の定時性が生産の定時性を決定してしまうのである。

トヨタ自動車は、効率的な材料輸送を実現するため、最終組立工場の材料輸送の自動化に着手し、工場の生産性を向上させました。 自動車産業における豊富なプロジェクト実施経験と、ハードウェアとソフトウェアを組み合わせた柔軟な工場物流ソリューションを提供できるスタンダードロボットは、最終組立工場の自動化にロボットのサプライヤーとして選ばれました。

toyota

01テクノロジー主導型

従来の運転方法では、ラインサイドのデポからトラクターを手動で運転して配車エリアまで行き、トラクターから材料トラックを1台ずつ手動で外して材料集積ステーションまで押し、空の材料トラックを1台ずつトラクターに接続してラインサイドのデポまで運転し、この作業を繰り返す必要があった。

スタンダードロボットは、お客様のニーズを理解した上で、トヨタ自動車向けに柔軟性の高いインテリジェント工場物流ソリューションをカスタマイズし、業界で初めてAMRとトラクタートラックのデカップリングとフッキングを完全に自動化し、ラインサイド倉庫での資材準備から配車エリアでの空・満タン資材トラックの交換、最後にラインサイド倉庫に戻るまでの全プロセスを無人化で完結することで、自動車産業の組立工場における最後の100メートルの資材分配の問題解決に取り組みました、自動車産業における最後の100メートルの物流の問題を解決し、自動車産業における物流自動化設備の高度化を推進した。

02課題

真の無人運搬を実現するためには、材料車のドッキング、運搬、アンヒッチングのプロセスを自動化する必要があります。

6台のトラックを同時に運搬する場合、車体が長く、運転中の後方トラックの軌道追従性が悪いため、経路計画能力が試される

6台のトラックの総重量は3トン近くになり、AMR無人運転トラクターの運搬能力が試されることになります。

輸送中、他のマニュアルトラクターとの交差点があり、交通整理が必要です

03高い牽引力 高い柔軟性

スタンダードロボットがトヨタ自動車に提供した柔軟な工場物流ソリューションは、伝統をやぶり、成長を力強く後押しします。

無人搬送車「Gulf-3000-QDD」は、長距離・多区間の材料搬送シナリオに適しており、お客様の運搬重量3トンに対して、後部にスタンダードロボットが独自開発した自動フックアップ構造を搭載し、自社開発したレーザーSLAMナビゲーション技術により、固定インフラ改造なしで運営可能になり、自ら経路計画を立てることが可能です。

360°全周囲障害物回避、空間3次元障害物回避、音と光のアラーム、安全タッチエッジ、緊急停止スイッチなどの完全な安全保護機構が組み込まれており、万全の安全保護を実現することができた

スタンダードロボットの3次元視覚認識技術やモーションコントロール技術と組み合わせることで、材料台車の位置にズレが生じた場合、ドッキング経路を調整して自動フックを完成させ、保管場所での材料準備からラインステーションでの空ビン・満ビン交換、最後に保管場所への帰還まで、全ループ無人運転が可能となりました。

04ハードとソフト で"スマート製造 "を簡単に構築できました

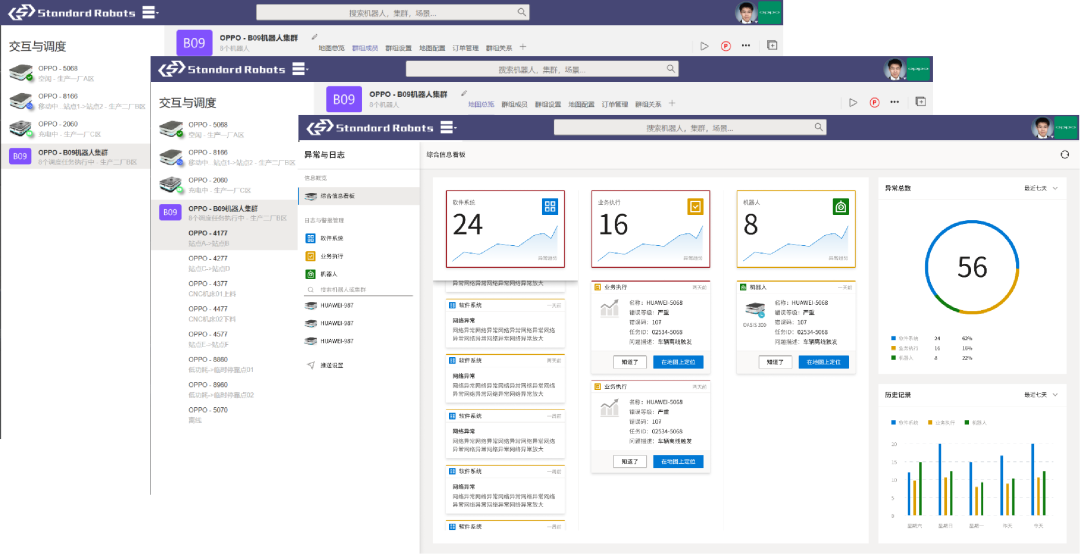

また、スタンダードロボットの制御システムFMSの配車管理システムと中央制御システムにより、トヨタは最終組立工場における無人トラクターの配車とタスク管理の問題を解決することができた。 FMSとお客様のWMSシステムとのインターフェースを通じて、無人トラクターへのタスク割り当て、ルート計画、リアルタイムデータ監視が可能となり、手動トラクターと交差する場合、交通管制が実現しアクティブストップとバイパスが実現できるのです。

05高い効果、生産能力を新たに増強

トラクタートラックにAMRを自動接続する機能を初めて搭載

これにより、トラクションAMRが材料トラックを自動的にフックしたり、フックから外したりすることができないという長年の問題を解決することができます。

経営の見える化

自動車生産ラインのインテリジェント化、材料データのトレーサビリティ・早期警戒・管理、お客様の既存WMSシステムとのドッキング、トレーサビリティ工程でのペーパーレス化・情報管理など。

高いセキュリティ保証

複数の安全保護機構を搭載し、走行ルート上に障害物や歩行者がある場合、自動的に停止したり、積極的に障害物を避けたりして、作業のリスクを大幅に軽減し、安全保護のフルレンジを実現することができます。

マンパワー・コストの削減

計画したルートや作業に合わせて24時間働けるので、作業場の材料配分を8人分省人化することができた