従来の自動搬送機器に比べて、AMRモバイルロボットは、迅速かつ柔軟に展開することができ、生産ラインでデータフローループを形成することができるため、リチウム電池製造企業からの注目度が高まっています。

電力用バッテリーの製造現場のアップグレードとコスト削減のには、AMR(自律移動ロボット)の大規模な応用がリチウム電池の自動生産ラインに新しい道を開いた。

一方、リチウム電池製造の前半、中盤、後半のプロセスに求められる機器の信頼性や安定性、高い精度、生産データのインテリジェントな処理の必要性から、電源バッテリーの生産ラインの自動化にはフレキシブルに動けるAMRが必要になってきました。そのような製造プロセスにおいて積極的な役割を果たすことができます。

2020年以降、世界的に電源バッテリーの容量拡大の新しい波が押し寄せています。 CALT、AVICリチウム社、BYD社、Honeycomb Energy社、Yiwei Lithium社、Rui Pu Energy社などのバッテリー企業が大規模に生産能力を拡大しているため、川上の自動化機器ベンダーやシステムインテグレーターに良いチャンスをもたらしています。

また、新工場や新生産ラインの計画・建設により、AMRはバッテリー製造現場での物流の自動化や生産効率の向上、柔軟な生産体制の構築による自動搬送ロボットの需要が増え、好条件が揃っています。

業界関係者は、電源バッテリー企業の受注の継続的な成長は、拡張モードを開くには、柔軟性、デジタル、インテリジェントな要件のための新しい生産ラインは、従来の自動化されたモバイル機器に比べてモバイルロボットの代表としてAMRに、改善し続けると信じて急速な展開、柔軟なアプリケーションとデータフローの形成のための生産ラインでより良いことができるループを閉じ、このようにリチウム電池企業のより多くの注目を集めています。

しかし、パワーバッテリーのインテリジェント製造は、多くの問題に直面している、多くの工程でAMRとはまだ一定の距離があり、AMRの企業は、新エネルギー分野に参入したいも多くの課題に直面している。

AMRの新たな可能性を探る

リチウム電池企業は、受注後の安定供給と生産能力の拡大を確保するために、完全に自動化されたインテリジェントなリチウム電池の生産ラインがどこかの時点で必要になります。製造工場では、リチウム生産プロセスに基づいて生産を確保するために、より良い一貫性、高い信頼性と安全性のあるスマート製造システムの構築がこれからの課題であり、これによって生産コストを削減することができ、競争力が高めることができる。

AMRとは “Autonomous Mobile Robot “の略で、スマートマニュファクチャリングを牽引する機械知能を備えた新世代の物流ロボットです。 ハードウェアには、マルチセンサーフュージョン、マシンビジョン、ハイブリッドナビゲーションなどの高度な技術が統合されており、強力なコントローラーにより、AMRは自ら運転し、自律的な現場判断を行うことができます。

AMRがより良い製品へと成熟していく中で、リチウム電池の生産ラインにおける手作業をAMRが代替する機会がますます増えています。

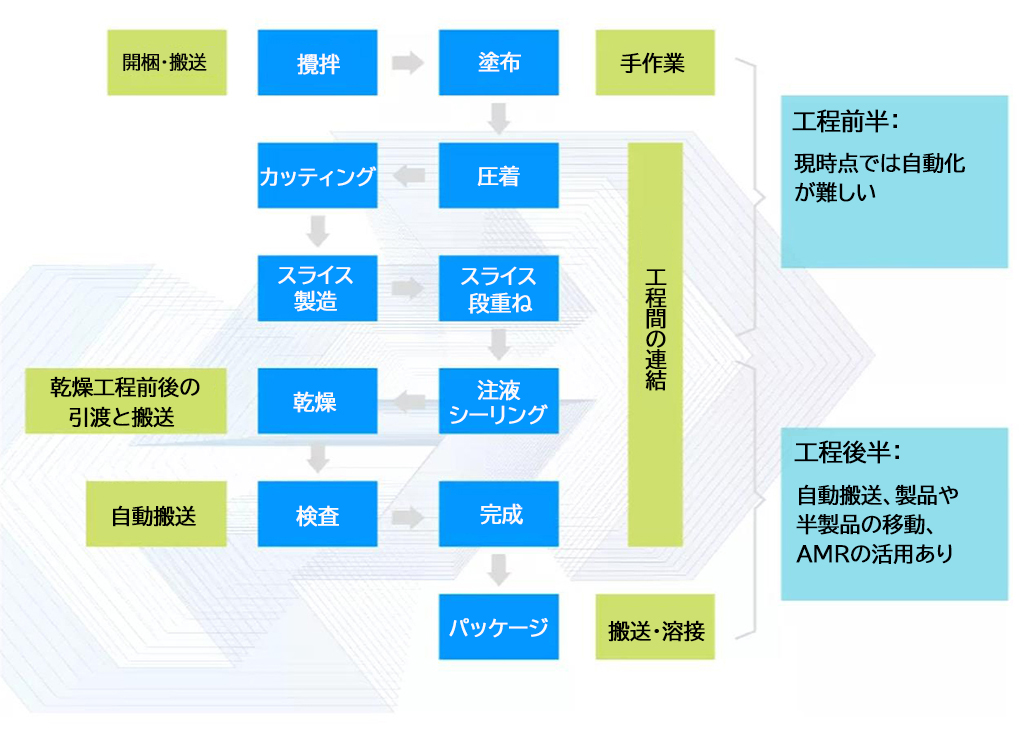

リチウム電池の製造は、大きく分けて、前段の投入・整列・塗布・圧延・スリット、中段の巻取り・生産・殻付け・注液・シールド、後段の成形・分割・梱包・保管、物流の3つの工程で構成されています。 それぞれの生産工程に応じて、異なるタイプのロボットが必要になります。

適用状況としては、リチウム電池の生産工程のうち、自動積み下ろし、溶接、梱包などの中盤では、生産効率や製品の安定性を確保する必要があるため、産業用ロボットが多く使われています。また、検査、組立、梱包などの後半では、より大きな荷重のハンドリング動作に対応できるロボットが必要となるため、産業用ロボットが多く使われています。

AMRは、リチウムイオン電池の生産ラインのプロセスの連携やラインサイド搬送で重要性を増しています。

現在、リチウムイオン電池メーカーは、原料容器、ラインサイド容器、完成品容器のインテリジェントな管理にますます注目しており、自動化された三次元倉庫を使用して工場スペースの活用と製造工程へのアクセスの利便性を向上させ、AMRを使用して工程間の原料や半製品の輸送を実現し、生産材料の引き渡しを容易にする傾向が強くなっています。

さらに、電池生産プロセスと自動化物流システムを完璧に組み合わせることで、保管装置、搬送装置、ローディングトレイエリア装置、NGステーションなどの特殊な機械を介して、電池生産の全プロセスの自動化とインテリジェント化を実現し、生産企業の期待する指標を達成することができます。

塗装、リール交換、ロールプレス、スリットなどの前工程では、積み降ろしのドッキング精度が高く、ポールロールの重量が大きく、搬送頻度も高いため、積み降ろしや搬送を人力のフォークリフトだけに頼っていては、リチウム電池のスマート製造現場では、AMRの製品性能への要求が厳しく、多くの製品がこの要求に応えられないため、導入にも困難な壁があります。

”ロールプレス “や “コーティング “などの工程で使用されるポールロールの輸送では、数百キログラムから1トンを超える大きな重量物のため、上下ラインの機器との高いドッキング精度が求められます。 手作業だけに頼っていては、企業の生産効率や製品の歩留まり向上につながらず、また現場担当者の安全の確保も問題視されています。” Standard Robotics社のフレキシブル・ロジスティックス・エコロジー・オフィサーである梁氏は、Gaogong Lithium Battery Industryに対し、リチウム電池の前工程における生産効率向上の要求は、AMRが手作業を代替する機会を与えてくれたと語った。

業界関係者によると、生産ラインの手作業をAMRで置き換えることは、リチウム電池のスマート製造がアップグレードの発展傾向であり、材料の自動搬入・搬出や自動輸送を実現し、電気コアの生産で手作業を行う機会を減らし、生産機器間の情報の相互接続やデータの収集・アップロードを実現し、柔軟性の高い生産ラインを形成することで、リチウム電池企業が製品の性能を向上させ、製造コストを削減するのに役立っているという。

AMRのリチウム電池生産ラインへの参入の”壁 “

近年、パワーセル製造の自動化レベルは大幅に向上し、個々の機械の自動化・スマート化が大きく進んでいますが、機械間の高精度・効率的なインターフェースやシナジー効果という点では、まだまだ改善の余地があります。

このような状況下で、AMRをバッテリーの生産ラインに大規模に導入するには、多くの困難を乗り越えなければならない。

一方、パワーバッテリーの生産ラインへのAMRの導入は、プロセスの特定のセクションまたは生産ライン全体のアップグレードを伴います。古い生産ラインは、生産設備が主に手動操作であり、機器のデータ出力のデジタルレベルが低く、AMRのドッキング変換との間に大きな困難があり、切替が容易ではない現場も多くあります。

また、各電池メーカーの生産ラインや工程の違いにより、機器の機能にも違いが生じ、製品設計においてもAMRに異なる要求を突きつけることになり、リチウム電池の分野で多様化する非標準的なカスタマイズに対応できるAMRサプライヤーは多くありません。

Standard-Robots社は、バッテリー製造メーカーによる生産ラインの違いに対応して、電池の生産工程に応じたカスタマイズされたAMR製品を作ることが可能で、 同時に、製造ラインのスペースやレイアウトを考慮して、自己回転や搬送物を回転させたり、リルートなどの機能でAMRの使い勝手を向上させより効率良く搬送することができます。

リチウム産業におけるフレキシブル・ロジスティクスのモデル作り

パワーバッテリーの生産能力がさらに拡大し、インテリジェントな製造業が加速的にアップグレードされていることから、モバイルロボットはリチウム産業に大きく参入する好機を迎えており、多くのモバイルロボット企業が参入しています。

Standard-Robots社は、モバイル・ロボティクス分野のトップ・プレーヤーとして、ロボットの基礎となる位置決めアルゴリズム、オペレーティングシステム、コントローラなどのコア技術の研究開発を自社で行っています。

Standard-Robots社は、AMRの開発に特化した3C業界の中国最大手企業として、Huawei、ZTE、Foxconnなどの3C業界のトップ企業を顧客の相手として、合計2,000台以上のAMRを納入してきました。

また、Standard-Robots社は、プロジェクト遂行の経験と製品技術のアップグレードの蓄積により、3Cから自動車部品や新エネルギーなど他の産業の物流自動化シナリオへとソリューションを拡大し、リチウム電池のインテリジェント製造分野での産業実証サンプルの作成とマーケットチャンスの獲得を目指しています。

”現在、新エネルギー分野に参入しようとする体力を持ったAMRメーカーは数社しかありません。” 梁氏は、新エネルギー分野に参入しようとするAMRメーカーは複数の課題に直面しており、弱小の中小ロボットメーカーは競争に勝つのが難しいところもあると指摘しています。

それと、搬送ロボットメーカーにとっては、構造、電気、ソフトウェアなどの非標準的な設計・開発能力が非常に重要である。また、中小企業の中には、製品の構造設計能力だけを持ち、コア・アルゴリズム、ソフトウェア、制御技術の面では外注に頼っている企業もあり、そのような自社技術が持っていないAMRメーカーでは、リチウムイオン産業の多様なカスタマイズ・ニーズに対応できないと指摘する。

新エネルギー産業におけるAMRの適用はまだ始まったばかりであり、プロジェクトの実施には多くの関係者の協力と長い時間サイクルが必要となるため、ロボット企業には顧客のニーズへの深い理解と豊富なプロジェクト管理能力と経験が求められます。

スタンダードロボットの競争力は、完全で強力な研究開発チームと、豊富なプロジェクト管理の経験にあります。

Gaogong Lithium Battery Industryに対し、Standard-Robots社は、標準的なシャーシ、標準的なインターフェイス、ツール、サービスからスタートし、レーザーSLAMを主なナビゲーション方法とし、マルチセンサーフュージョン(プロジェクトの要求に応じて異なる構成を設置可能)を使用したAMRロボットを独自に研究開発・生産することで、完全な柔軟性のある物流ソリューションを提供し、パワーバッテリーの製造工程におけるAMRの一括使用を実現することができたと述べています。