Foxconn社のアメリカ工場

規模が小さくなったがこの土地にfoxconnの工場がついに稼働しました。

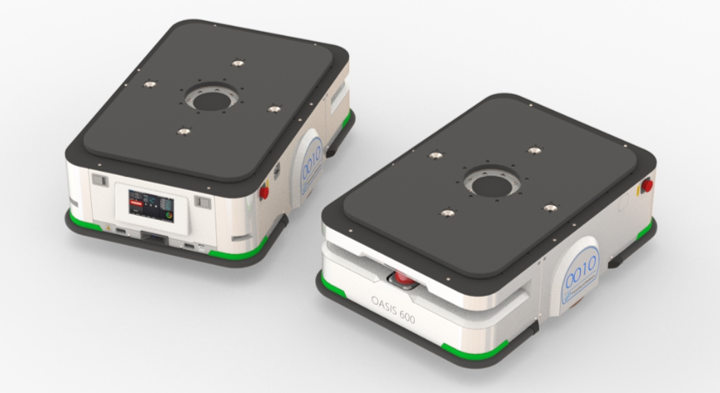

iphoneなどApple社の製品の製造受託先として有名な電子製品製造企業、フォックスコン・テクノロジー・グループ(英語: Foxconn Technology Group)はこのたび、アメリカ・ウィスコンシン州に工場を発足し、5Gネットワークを利用した自動生産ラインが、米国でデビューと同時に注目を集めました。その中で、Foxconn社の製造ラインの自動化の実現を担うAMRメーカーである、standard-robots社(本社:中国深セン)の自動搬送ロボットにも関心が寄せられています。

自動搬送ロボットAMRのようなインテリジェント・ロジスティクス機器は、生産設備やシステムとの相互接続・相互運用性を可能にし、生産・物流データの可視化を実現することができました、手作業で行っていた物流処理を自動化に置き換えることで、企業の自動化と情報化の同時進行を実現可能になりました。また、5G通信モジュールが実装され、超広域、超低遅延、大規模な接続などの機能により、スマートロジスティクスをさらに活用できるようになりました。より高速な情報伝達、よりタイムリーなコマンド&コントロール、より多くのワイヤレスデバイスへのアクセスを可能にしました、スマートロジスティクスとローカル5Gの組み合わせは、今後より多くの企業の選択肢となるのだろう。

今回のFOXCONN社のプロジェクトに関しては

一:プロジェクトの課題

①複数のタイプのマテハンと複雑なルート

3つのプロセス項目で数十種類の資材の自動ハンドリングを完成させる必要がありました。ワークショップの環境は変化が激しく、ハンドリングルートは複雑なため、マルチマシンのコラボレーションが必須となり、ソリューションには高い信頼性が求められます。

②資材カートのサイズが統一していない

AMRは3種類のサイズの資材カートに対応しなくてはいけないため、AI認識アルゴリズムが必要

③位置決めの高い精度が求められる

扱う資材は固定されたエリアに正確に配置される必要があり、ステーションの位置決め精度は±5mm以内が求められている

④高いシステム適応性の要求

生産情報管理のためのMESシステムを開発。生産タスクの量に応じて、ロボットリソースを柔軟に派出し、生産目標を柔軟かつ効率的に達成することが必要不可欠である

二:プロジェクトの解決策

昇降機能を搭載したOasis 600UL x 8台、

自動充電器 x 3台、

手動充電器 x 1セット、

大型資材カート x 15台、

小型資材カート x 60台、

サーバー x 1台、

5Gネットワークソリューションを使用し、WMSマテリアルマネジメントシステム、Matrixデプロイメントソフトウェア、FMSマルチマシンスケジューリングシステムと組み合わせることで、4000平方フィートを超えるワークショップ内の3つのプロセス項目に対して、原材料の曲げ加工、溶接部品、組立品など数十種類の資材を自動でハンドリングすることを可能にしました。

三:プロジェクトのワークフロー

曲げ加工ライン、溶接ライン

①資材カートを準備エリアまで手動で押し、iPadをクリックして資材を積み込む。

②WMSは、異なる作業領域の資材要求に基づいて、AMRに搬送タスクを発信する。

③AMRは自動でカートのある場所に移動をし、満載になったカートを積み込んで目的地まで搬送する。

④目的地の隣にある空の資材カートを準備エリアに引き戻し、手動での積み込みを待つ。

自動組み立てライン

①準備エリアにキャビネット付きの棚を持っていくと、AMRがそれを自動的に在庫エリアへ運ぶ。

②1台目のワークステーションが空くと、AMRはキャビネットを自動的に移動させる。

③最初のステーションでの組立作業が終了した後、AMRが次の組立ステーションにキャビネットを搬送する。

④別のAMRが別のキャビネットを最初のワークステーションに運ぶ。

⑤キャビネットが5つの組立工程を完了するまで、工程に応じて3台のAMRが順番に資材を自動搬送する。AMRはキャビネットをステージングエリアに搬送し、ガントリークレーンが完成したキャビネットを搬送するのを待つ。

四:プログラムのメリット

①迅速なプロジェクト展開

AMRはレーザーSLAMナビゲーションを採用しているため、床の磁気テープやルート上の目印やQRコードの貼り付けは一切不要、現場に持ち込んでそのまま設置可能、稼働までの時間を大幅節約することができる。

②安定した効率の良い輸送

AMRは複雑な環境下での位置決め精度はmmレベルに達し、正確な位置決めにより、安定した信頼性の高い輸送とドッキングを実現します。アイドル時の自動充電により、7×24時間稼働運転を実現し、柔軟で効率的な資材分配により、物流効率を大幅に向上させます。

③拡張性に優れたシステム

MESシステムは、顧客のニーズに合わせて深くカスタマイズされており、インテリジェントな生産スケジューリングと資材管理を行うことができ、現場のPLCと連携して完全に自動化された資材輸送を行うことができました。

五:プロジェクトの価値

①生産性効率

手動作業に比べて70%の効率化を実現。

②人件費削減

日勤・夜勤合わせて12名の物流スタッフを削減。

③情報の透明性

MESシステムに接続して、工場の資材の状態をリアルタイムで監視。

④短い投資回収期間

わずか15ヶ月で完全に投資の回収が可能

⑤自動化のアップグレード

人による手作業を完全に代替し、柔軟な物流の搬送ラインを実現できた。

※:動画や画像の提供はFii社より、https://www.fii-foxconn.com/

Foxconn中国工場では多くの中国製自動搬送ロボットを使用しています、しかし、今回米国の工場に導入されたのはstandard-robots社の製品のみ、ロボットの本体への高い制御技術だけではなく、制御システムをウィスコンシン州の工場の製造工程に合わせて大幅にカスタマイズできた点も大きく評価されています。standard-robots社の製品は日本国内でも現場での評価が高く、実証実験などのテストを経て、次々と製造現場に正式に導入されています。

————————————-

(情報リリース:2021/5/14)